లీకేజీలు లేకుండా కార్ట్రిడ్జ్లను నింపడానికి సమగ్ర తయారీ గైడ్.

వేపరైజర్ కార్ట్రిడ్జ్లు ఎందుకు లీక్ అవుతాయి? అసలు దోషి ఏమిటనే దానిపై అందరూ ఒకరినొకరు వేళ్లు చూపుకునే ప్రశ్న ఇది. ఇది ఆయిల్, టెర్పీన్, నాన్-స్టాండర్డ్ హార్డ్వేర్, ఫిల్లింగ్ టెక్నిక్ లేదా సాధారణ వినియోగదారులు తమ కార్ట్రిడ్జ్లను వేడి కారులో వదిలివేయడం? ఈ టాపిక్ కార్ట్రిడ్జ్లను లీక్ చేయడం యొక్క ప్రధాన అంశాలను డీకన్స్ట్రక్ట్ చేయడానికి రూపొందించబడింది, తద్వారా ల్యాబ్ డైరెక్టర్లు ఛార్జ్బ్యాక్లను తగ్గించవచ్చు మరియు వారి ఉత్పత్తులతో కస్టమర్ సంతృప్తిని పెంచుకోవచ్చు. 2015లో నియంత్రిత ఉత్పత్తుల స్థలంలో మొదటిసారి పెట్టుబడి పెట్టడం ప్రారంభించినప్పుడు నేను కలిసిన మొదటి వ్యక్తులలో ఒకరు నాకు ఒక కార్ట్రిడ్జ్ను బహుకరించారు మరియు ఈ ప్లాస్టిక్ మరియు లోహపు ముక్క పరిశ్రమలో అతిపెద్ద సమస్యలలో ఒకటి అని చెప్పబడింది. అర్ధ దశాబ్దానికి పైగా ఫాస్ట్ ఫార్వార్డ్, USAలోని కొన్ని అతిపెద్ద వేప్ కంపెనీలకు వెలికితీత, తయారీ మరియు పంపిణీలో బహుళ పెట్టుబడులు పెట్టడం ద్వారా, వేపరైజర్ లీకేజీలను ప్రభావితం చేసే అంశాల జాబితాను నేను సమగ్రపరిచాను.

లీక్లకు కారణమేమిటి?

వాక్యూమ్ లాక్ కోల్పోవడం - అనేది సమాధానం. కారణం ఏదైనా, ఎవరైనా, లేదా ఏదైనా సంఘటన వల్ల వాక్యూమ్ లాక్ విడుదలైంది. ఆధునిక కార్ట్రిడ్జ్లు వాక్యూమ్ లాక్ సూత్రంతో రూపొందించబడ్డాయి మరియు కార్ట్రిడ్జ్ లీక్లను నివారించడానికి, ల్యాబ్ డైరెక్టర్లు చాలా సందర్భాలలో తయారీ ప్రక్రియ మరియు ఫార్ములేషన్ సవరణల కలయికను ఉపయోగించి లీక్లు జరగకుండా నిరోధించవచ్చు. కార్ట్రిడ్జ్ మొదట్లో వేపరైజర్లోకి ద్రవాన్ని క్రిందికి లాగినప్పుడు, రిజర్వాయర్ పైభాగంలో ఒక చిన్న వాక్యూమ్ ఏర్పడుతుంది, ఈ వాక్యూమ్ తప్పనిసరిగా ఆయిల్ చాంబర్లోని ఎక్స్ట్రాక్ట్లను "పట్టుకుంటుంది", అయితే బయటి పీడనం దానిని లోపల ఉంచే ఎక్స్ట్రాక్ట్లకు వ్యతిరేకంగా నెట్టివేస్తుంది. లీక్లకు కారణమయ్యే 3 ప్రధాన ప్రాంతాలు (వాక్యూమ్ లాస్):ఫిల్లింగ్ టెక్నిక్ లోపాలు– దీర్ఘ క్యాప్ సమయాలు, లోపభూయిష్ట క్యాపింగ్, వాలుగా ఉన్న క్యాపింగ్సారం సూత్రీకరణ– అదనపు టెర్పీన్ & డైల్యూటెంట్ లోడ్లు, లైవ్ రెసిన్ మిశ్రమాలు, రోసిన్ డీగ్యాసింగ్,వినియోగదారు ప్రవర్తన– గుళికలు, వేడి కార్లతో ఎగురుతూ.

తయారీ లోపాలు మరియు అది లీక్లకు ఎలా కారణమవుతుంది

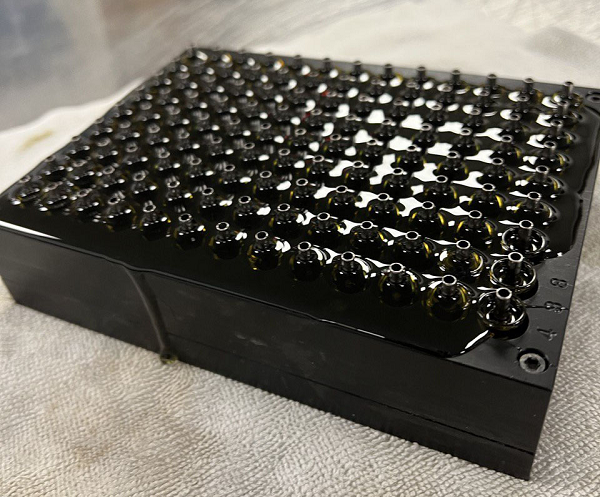

1. తగినంత వేగంగా క్యాపింగ్ చేయకపోవడం: నెమ్మదిగా క్యాపింగ్ చేయడం వల్ల వాక్యూమ్ లాక్ ఏర్పడదు లేదా బలహీనమైన వాక్యూమ్ లాక్ ప్రభావం చూపుతుంది. వాక్యూమ్ లాక్ను రూపొందించడానికి అవసరమైన సమయం ఉష్ణోగ్రత (కార్ట్రిడ్జ్ యొక్క సారం మరియు ఉష్ణోగ్రత రెండూ) మరియు నింపబడిన సారం యొక్క స్నిగ్ధతపై ఆధారపడి ఉంటుంది. సాధారణ నియమం 30 సెకన్లలోపు క్యాపింగ్ చేయడం. ఫాస్ట్ క్యాపింగ్ టెక్నిక్ కార్ట్రిడ్జ్ క్యాప్ చేయబడినప్పుడు వాక్యూమ్ లాక్ ఏర్పడగలదని నిర్ధారిస్తుంది. క్యాప్ కార్ట్రిడ్జ్పై ఇన్స్టాల్ చేయబడే వరకు, సారం వాతావరణానికి బహిర్గతమవుతుంది, ఈ ప్రక్రియలో సారం రిజర్వాయర్లోకి నానబెట్టబడుతుంది మరియు క్యాప్ చేయకపోతే, అన్ని సారం కార్ట్రిడ్జ్ నుండి బయటకు ప్రవహిస్తుంది. ఈ ప్రభావం కార్ట్రిడ్జ్లను నింపే కానీ క్యాప్ చేయని ఫిల్లింగ్ మెషీన్లలో గమనించవచ్చు - ఇక్కడ మొదటి నిండిన కార్ట్రిడ్జ్లు చివరి కొన్ని నింపబడుతున్నప్పుడు లీక్ అవ్వడం ప్రారంభిస్తాయి.

ఉపశమన విధానాలు:

వీలైనంత త్వరగా క్యాప్ను భద్రపరచడం అనేది స్పష్టమైన విధానం. అయితే, ఏదైనా కారణం చేత మీరు దీన్ని చేయలేకపోతే, మీరు క్రింద ఇచ్చిన వాటిని ఉపయోగించి తగ్గించవచ్చు.

●స్నిగ్ధతను పెంచడానికి ఎక్కువ శక్తివంతమైన సారాలను (5-6% టెర్పెన్లతో 90% శక్తితో) ఉపయోగించండి. ఇది తుది ఫార్ములా యొక్క మందాన్ని పెంచుతుంది మరియు క్యాప్ చేయడానికి అవసరమైన సమయాన్ని పెంచుతుంది.

●ఫిల్లింగ్ ఉష్ణోగ్రతలు 45C కి తగ్గించడం వలన క్యాప్ చేయడానికి అవసరమైన సమయం పెరుగుతుంది. చాలా కార్ట్రిడ్జ్లకు 5 సెకన్లతో క్యాపింగ్ అవసరమయ్యే చాలా పలుచన ద్రావణాలకు ఇది పనిచేయదు.

2. డిఫెక్టివ్-క్యాపింగ్/క్యాపింగ్ టెక్నిక్: క్యాపింగ్ టెక్నిక్ అనేది చాలా మంది ల్యాబ్ డైరెక్టర్లు లీకేజ్ రేట్లను మూల్యాంకనం చేస్తున్నప్పుడు మిస్ చేసే విషయం. మిస్ క్యాపింగ్లో సాధారణంగా 1) క్యాప్ను కోణంలో క్రిందికి నొక్కడం లేదా 2) కార్ట్రిడ్జ్ లోపలి భాగాన్ని వికృతీకరించే మిస్ థ్రెడ్ కార్ట్రిడ్జ్ను సరిగ్గా సీల్ చేయడానికి అనుమతించదు.

కోణీయ బిగింపుకు ఉదాహరణ ఇక్కడ ఉంది - క్యాప్ను ఒక కోణంలో బలవంతంగా కిందకి దించినప్పుడు. కార్ట్రిడ్జ్ బయటి నుండి దెబ్బతినకుండా కనిపించినప్పటికీ, సెంటర్ పోస్ట్ అలైన్మెంట్ మరియు లోపలి సీల్స్ దెబ్బతిన్నాయి, కార్ట్రిడ్జ్ల సీలింగ్ సామర్థ్యాన్ని రాజీ చేస్తాయి. డక్బిల్ మరియు క్రమరహిత క్యాప్లు కలిగిన కార్ట్రిడ్జ్లు మిస్-క్యాప్ల యొక్క అత్యధిక సంభావ్యతను కలిగి ఉంటాయి. మిస్-థ్రెడ్లు కలిసి స్క్రూ చేసినప్పుడు సరిపోని థ్రెడ్ల నుండి వస్తాయి. ఈ తప్పు అమరిక సీల్స్ కలిసి లాక్ చేయబడినప్పుడు వార్ప్ చేయబడి వాక్యూమ్ నష్టానికి దారితీస్తుంది.

ఉపశమన విధానాలు:

●మాన్యువల్ లేబర్ లైన్ల కోసం: లార్జ్ ఫార్మాట్ ఆర్బర్ ప్రెస్ని ఉపయోగించడం - లార్జ్-ఫార్మాట్ ఆర్బర్ ప్రెస్లు (1+ టన్-ఫోర్స్) ఆపరేట్ చేయడం సులభం మరియు పెద్ద పుల్లీని కలిగి ఉంటాయి. ప్రజల అవగాహనకు విరుద్ధంగా, ఎక్కువ డౌన్ఫోర్స్ వాస్తవానికి అసెంబ్లీ సిబ్బంది సున్నితమైన చర్యను అనుమతిస్తుంది, దీని వలన తక్కువ లోపభూయిష్ట క్యాప్లు ఉంటాయి.

●అన్ని పరిస్థితులలోనూ సులభంగా మూసివేయగలిగే బారెల్ మరియు బుల్లెట్ డిజైన్ల వంటి క్యాప్లను ఎంచుకోండి. సులభంగా మూసివేయగల మౌత్పీస్లను కలిగి ఉండటం వలన అన్ని ప్రక్రియలు మరియు సిబ్బందికి క్యాపింగ్ ప్రక్రియ సులభతరం అవుతుంది.

సారం సూత్రీకరణలు మరియు అది లీక్లను ఎలా ప్రభావితం చేస్తుంది

●డైల్యూటెంట్లు, కటింగ్ ఏజెంట్లు మరియు అదనపు టెర్పెన్ల మితిమీరిన వినియోగం: సారం స్వచ్ఛత మరియు తుది సూత్రీకరణలు లీకేజీ రేటుపై గొప్ప ప్రభావాన్ని చూపుతాయి. D9 మరియు D8 వంటి అధిక జిగట సారాల కోసం వేపరైజర్లు అటువంటి పదార్థాల కోసం రూపొందించబడ్డాయి మరియు సాధారణ టెర్పెన్ లోడ్ల కంటే డైల్యూటెంట్లను జోడించడం వల్ల కోర్ మరియు శోషక సెల్యులోజ్పై ప్రతికూల ప్రభావం చూపుతుంది. PG లేదా MCT ఆయిల్ వంటి డైల్యూటెంట్లు సేకరించిన మాతృకను బలహీనపరుస్తాయి, దీని ఫలితంగా కోర్ వద్ద బుడగలు ఏర్పడతాయి, ఇవి ప్రధాన చమురు రిజర్వాయర్కు ప్రయాణించి వాక్యూమ్ సీల్ను విచ్ఛిన్నం చేస్తాయి.

●లైవ్ రెసిన్ – అదనపు టెర్పీన్ పొర వాడకం మరియు సరికాని డీగ్యాసింగ్: గతంలో చాలా మంది లైవ్ రెసిన్ లీకేజీలను నివేదించారు. ప్రధాన అపరాధి (హార్డ్వేర్ మరియు ఫిల్లింగ్ టెక్నిక్ సరైనదని భావించడం) స్ఫటికీకరించిన లైవ్ రెసిన్ నుండి టెర్పీన్ పొరను అధికంగా ఉపయోగించడం. సాధారణంగా, తుది మిశ్రమాన్ని రూపొందించడానికి లైవ్ రెసిన్ను 50/50 డిస్టిలేట్ నుండి లైవ్ రెసిన్ నిష్పత్తిలో డిస్టిలేట్తో కలపాలి. టెర్పీన్ పొర (చాలా కావాల్సిన ఉత్పత్తి) కార్ట్రిడ్జ్ లోపల ఉంచేంత జిగటగా ఉండదు. ఫార్ములేషన్ శాస్త్రవేత్తలు తరచుగా మరింత ప్రీమియం ఉత్పత్తిని సృష్టించాలనే కోరికతో టెర్పీన్ పొరను ఎక్కువగా ఉపయోగిస్తారు, ఇది కార్ట్రిడ్జ్ యొక్క వాక్యూమ్ లాక్ను బలహీనపరిచే అదనపు టెర్పీన్లకు దారితీస్తుంది. ఇతర తీవ్రమైన సమస్యలు వేపరైజర్ వాడకం నుండి వేడెక్కడం ప్రారంభించినప్పుడు అదనపు అవశేష బ్యూటేన్ విడుదల కావచ్చు. ప్రయోగశాల సౌకర్యంలో వెలికితీత సమయంలో అదనపు బ్యూటేన్ను తొలగించాలి.

●రోసిన్ – సరికాని కాంతి సుగంధ డీగ్యాసింగ్: లైవ్ రెసిన్ లాగానే – స్వేదనంతో సూత్రీకరణకు ముందు రోసిన్ను డీగ్యాసింగ్ చేసి స్ఫటికీకరించాలి. రోసిన్లో సమస్య ఏమిటంటే అక్కడ ఉండే కాంతి సుగంధ ద్రవ్యాలు - ఈ కాంతి సుగంధ ద్రవ్యాలు (కొన్ని పూర్తిగా రుచిలేనివి) ఆవిరైపోయి కార్ట్రిడ్జ్ యాక్టివేషన్ సమయంలో ఒత్తిడిని కలిగిస్తాయి, దీనివల్ల కార్ట్రిడ్జ్ వాక్యూమ్ లాక్ను విచ్ఛిన్నం చేసి లీక్ అవుతుంది. వేపరైజర్ కార్ట్రిడ్జ్లకు స్థిరమైన రోసిన్ ఉపయోగించబడుతుందని నిర్ధారించుకోవడానికి సరైన డీగ్యాసింగ్ చాలా కీలకం.

ఉపశమన విధానాలు:

డైల్యూటెంట్లు, కటింగ్ ఏజెంట్లు మరియు అదనపు టెర్పెన్లు:

●స్నిగ్ధతను కాపాడటానికి 90% లేదా అంతకంటే ఎక్కువ శ్రేణిలో అధిక-నాణ్యత స్వేదనాన్ని ఉపయోగించండి.

●విలీన పదార్థాలను తక్కువగా ఉంచడానికి అన్ని రుచులలో 5%-8% మొత్తం టెర్పీన్ జోడింపు.

లైవ్ రెసిన్:

●50%/50% – 60%/40% డిస్టిలేట్ టు లైవ్ రెసిన్ రేషియో (టెర్ప్ లేయర్ మిక్స్). ఏదైనా టెర్ప్ శాతం ఎక్కువ టెర్ప్స్ లీక్ అయ్యే ప్రమాదం ఉంది - 40% కంటే తక్కువ ఉంటే ఫ్లేవర్ డైల్యూషన్ ప్రమాదం ఉంది.

●45C ఉష్ణోగ్రత వద్ద దాదాపు వాక్యూమ్లో సరైన అవశేష బ్యూటేన్ బాష్పీభవనం జరిగేలా చూసుకోండి.

రోసిన్లు:

●45C వద్ద లైట్ అరోమాటిక్స్ టెర్పెనెస్ను సరిగ్గా డీగ్యాస్ చేయండి - ఈ లైట్ అరోమాటిక్స్ (ఎక్కువగా రుచిలేనివి అయినప్పటికీ) చల్లగా ఉంచి, కావాలనుకుంటే డబుల్ ఉత్పత్తుల కోసం తిరిగి సేకరించవచ్చు.

వినియోగదారు ప్రవర్తన మరియు అది లీక్లను ఎలా ప్రభావితం చేస్తుంది మరియు దానిని ఎలా ఎదుర్కోవాలి

మీరు వేడిగా ఉన్న ప్రదేశంలో ఏదైనా వదిలిపెట్టినప్పుడల్లా, మీకు భౌతిక ప్రతిచర్యలు సంభవించే అవకాశం ఉంది. వినియోగదారులు కార్ట్రిడ్జ్లతో ప్రయాణించే ప్రతిసారీ విమానం యొక్క అల్ప పీడనం వాక్యూమ్ లాక్ను బలహీనపరుస్తుంది. ఒత్తిడి మార్పుకు సులభమైనది అయినా లేదా టెర్పెన్లను డీనేచర్ చేసే ఆఫ్-గ్యాసింగ్కు కారణమయ్యే రసాయన ప్రతిచర్యల వలె సంక్లిష్టమైనా, వినియోగదారులు కార్ట్రిడ్జ్లపై చాలా ఒత్తిడిని కలిగిస్తారు. ఫార్ములేటర్లు వినియోగదారులు తమ ఉత్పత్తులను ఉంచే కొన్ని సంఘటనలను భర్తీ చేయగలవు కానీ అన్నింటికీ కాదు.

వేడి కారులో గుళికలు:

సగటున 120F లేదా 45C వరకు వేడి ఉష్ణోగ్రత ఉండటం వల్ల వాక్యూమ్ లాక్లు విఫలమవుతాయి.

ఉపశమన పద్ధతులు:

ప్రామాణిక డిస్టిలేట్ కార్ట్రిడ్జ్లు: ఫార్ములేషన్లు – 5-6% టెర్పీన్ లోడ్తో ఉపయోగించే 90% స్వచ్ఛత డిస్టిలేట్ ఈ స్థితిలో అత్యంత మనుగడలో ఉంటుంది లైవ్ రెసిన్: ఈ ఈవెంట్ తర్వాత కూడా వినియోగదారులు లైవ్ రెసిన్ కార్ట్రిడ్జ్ను ఉపయోగించాలనుకుంటున్నారని ఊహిస్తే (లైవ్ రెసిన్ 45C వద్ద 3 గంటల తర్వాత డీనేచర్ అవుతుంది) 60% డిస్టిలేట్ 40% లైవ్ రెసిన్ కార్ట్రిడ్జ్ లీక్లకు ఎక్కువ నిరోధకతను కలిగి ఉంటుంది. లైవ్ రెసిన్ కోసం ఉష్ణోగ్రతలు 45C వద్ద పెరిగితే, కార్ట్రిడ్జ్లలో టెర్పీన్ ఆఫ్-గ్యాసింగ్ కారణంగా లీక్లు వచ్చే అవకాశం ఎక్కువగా ఉంటుంది రోసిన్: ఈ ఈవెంట్ తర్వాత కూడా వినియోగదారులు లైవ్ రోసిన్ కార్ట్రిడ్జ్ను ఉపయోగించాలనుకుంటున్నారని ఊహిస్తే (రోసిన్లు స్వాభావిక మొక్కల మైనపుల కారణంగా మరింత సున్నితంగా ఉంటాయి మరియు 45C వద్ద 3 గంటల తర్వాత డీనేచర్ అవుతాయి) 60% డిస్టిలేట్ 40% రోసిన్ కార్ట్రిడ్జ్ లీక్లకు ఎక్కువ నిరోధకతను కలిగి ఉంటుంది. లైవ్ రెసిన్ కోసం ఉష్ణోగ్రతలు 45C చుట్టూ పెరిగితే, కార్ట్రిడ్జ్లలో టెర్పీన్ గ్యాస్సింగ్ కారణంగా లీక్లు వచ్చే అవకాశం ఎక్కువగా ఉంటుంది.

విమాన ప్రయాణాలు:

తగ్గిన వాతావరణ పీడనం కార్ట్రిడ్జ్లోని వాక్యూమ్ లాక్ విఫలమయ్యేలా చేస్తుంది.

ఉపశమన వ్యూహం 1:

ఒత్తిడి నిరోధక ప్యాకేజింగ్ - ఈ సమగ్రంగా మూసివేయబడిన ప్యాకింగ్ ఒత్తిడి మార్పును కార్ట్రిడ్జ్పై ప్రభావం చూపకుండా నిరోధిస్తుంది. నిజాయితీగా చెప్పాలంటే, విమాన ప్రయాణం కోసం అయినా లేదా కొన్ని పర్వతాలను ఎక్కే పంపిణీ ట్రక్కుల కోసం అయినా రవాణాకు ఇది ఉత్తమ పరిష్కారాలలో ఒకటి.

ఉపశమన వ్యూహం 2:

ప్రామాణిక డిస్టిలేట్ కార్ట్రిడ్జ్లు: 5-6% టెర్పీన్ లోడ్తో ఉపయోగించే 90% స్వచ్ఛత డిస్టిలేట్ను ఉపయోగించే ఫార్ములేషన్లు ఈ స్థితిలో అత్యంత మనుగడ సాగించేవి లైవ్ రెసిన్: 60% డిస్టిలేట్ 40% లైవ్ రెసిన్ కార్ట్రిడ్జ్ని ఉపయోగించడం వల్ల ఒత్తిడి-ప్రేరిత లీక్లకు మరింత నిరోధకత ఉంటుంది. రోసిన్: 60% డిస్టిలేట్ 40% రోసిన్ కార్ట్రిడ్జ్ ఒత్తిడి-ప్రేరిత లీక్లకు మరింత నిరోధకతను కలిగి ఉంటుంది.

పోస్ట్ సమయం: జూన్-22-2022